INTRODUZIONE ALLA STAMPA 3D E ALLE SUE TECNOLOGIE

1. Che cos’è la manifattura additiva

Sotto la definizione generale di “manifattura additiva” si raccolgono complessivamente una serie di tecnologie digitali ovvero la stampa 3D, la prototipazione rapida,la manifattura additiva (additive manufacturing, “AM”), la manifattura rapida e la manifattura diretta; si tratta di attività multiformi per la costruzione di manufatti,in tutti i casi “additive” (ma non tutte di “stampa”), per differenziarle tra quelle tradizionali di sottrazione dal materiale pieno (fresatura, CNC) o di iniezione (stampo).

Pur essendo ancora poco conosciute o per certi aspetti considerate futuribili, si tratta in realtà di soluzioni che hanno più di trent’anni di storia quindi già ampiamentediffuse in ambito professionale e persino lungamente consolidate in molti settori. Il mercato della AM è in continuo sviluppo e in rapidissima crescita (tasso stimato del 30%annuo fino al 2020); un forte impulso alla loro notorietà oltre gli ambiti strettamente professionali è stato dato dalla recente liberazione di alcuni brevetti, ricorrenza cheha causato un forte abbassamento dei prezzi di alcune macchine - perlomeno quelle della di fascia entry level del mercato - rendendole accessibili ad usi personali anche hobbysticie fornendo un “cavallo di troia” alla diffusione del movimento dei cosiddetti “FabLab” (laboratori di fabbricazione popolare). La parte più rilevante del business rimane però l’ambitoprofessionale ed industriale: la prototipazione, l’attrezzaggio e le parti di uso finale sono le applicazioni più diffuse, soprattutto nei settori aerospace& defense,automotive, medicale, gioielleria, industriale. I sistemi di stampa dedicati a questi ambiti garantiscono una qualità (precisione, raffinatezza superficiale, libertà geometrica),una scelta di materiali d’uso ed una produttività (velocità di stampa, dimensioni del piano di lavoro) di livello assolutamente superiore.

- Definizione

“La manifattura additiva (AM) è un processo di unione di materiali - normalmente strato dopo strato - per creare oggetti a partire da un modello 3D, al contrario di quanto fanno i tradizionali tecnologie sottrattive”. - Vantaggi e svantaggi

- AM:

- Pro > libertà geometrica, convenienza di costo su piccole tirature o singoli pezzi, risparmi di tempo e reattività al mercato, riduzione degli sprechi;

- Contro > Possibili esigenze di finitura del pezzo, scelta ridotta e costi dei materiali consumabili, limiti nelle dimensioni realizzabili in pezzo unico;

- Tecnologie tradizionali:

- Pro > produzione di massa, parti di grandi dimensioni, ampia scelta di materiali

- Contro > limitazione geometrica, costi e tempi alti per produzione di piccole tirature o singoli pezzi, scarsa reattività al mercato, incidenza significativa di scarti e sprechi.

- AM:

- Storia:

- 1886 > 3D Systems inventa la Stereolitografia (SLA)

- 1989 > prototipazione rapida con fusione di filamento plastico (FDM)

- 2007 > comparsa delle prime stampanti consumer, sviluppo del movimento “RepRap”

- 2009 > liberazione del brevetto FDM

- 2014 > liberazione del brevetto di sinterizzazione plastica (SLS)

- Dimensioni del mercato (torico e stima):

- Valore fatturato *:

- 2011 > $ 1,7 b

- 2012 > $ 2,3 b

- 2013 > $ 3,1 b

- 2016 > $ 7 b

- 2017 > $ 1,7 b

- 2018 > $ 13 b (previsione)

- 2019 > $ 21 b (previsione)

- Numero stampanti *:

- 2007 > 66

- 2008 > 355

- 2009 > 1.816

- 2010 > 5.978

- 2011 > 24.265

- 2012 > 35.508

- 2013 > 72.503

- 2014 > 139.584

- 2015 > 232.336

[* = fonte Gartner Wohler’s Report 2015]

- Valore fatturato *:

- Utilizzatori:

- Costruttori di moto, auto e connessi (prototipazione e produzioni parti finali)

- Medici (protesi auricolari dentistiche e ortopediche, guide chirurgiche, supporti di studio e ricerca)

- Produttori di aeromobili e sviluppatori di Droni

- Compagnie aerospaziali

- Scenografi (Oggetti di scena)

- Designer (prototipi funzionali e parti customizzate)

- Archietti (modelli estetici)

- Ricercatori, sviluppatori e studenti (modelli di studio)

- Imprenditori e start-upper

- Ingegneri

- Costruttori di calzature

- Realizzatori di prodotti consumer

- Composizione del mercato:

- 18% prodotti consumer

- 17% prodotti professional settore automotive

- 14% prodotti professional settore medicale

- 12% prodotti professional settore aerospaziale

- 20% prodotti professional settori diversi (gioielleria e altri)

- 19% prodotti industrial

- Applicazioni di mercato:

- 27% attrezzi (tooling)

- 38% prototipazione

- 29% produzione

- 6% altro

- Flusso di lavoro:

- Progettazione tridimensionale: files CAD in formato STL (standard tasselation language);

- Importazione in macchina: i softwares di interfaccia “affettano” i file tridimensionali, calcolano i supporti eventualmente necessari in base al posizionamento sul piano di lavoro e danno informazioni preventive sui tempi e costi previsti;

- Stampa 3D: le stampanti avviano in autonomia la realizzazione del modello importato (inclusi i supporti eventualmente necessari) e concludono la produzione del pezzo;

- Finitura e post-processo: l’operatore preleva la parte dalla stampante, rimuove gli eventuali supporti (modalità diverse) e procede con eventuali trattamenti successivi di miglioria estetica o funzionale desiderata (verniciature, ecc).

2. Panoramica delle diverse tecnologie

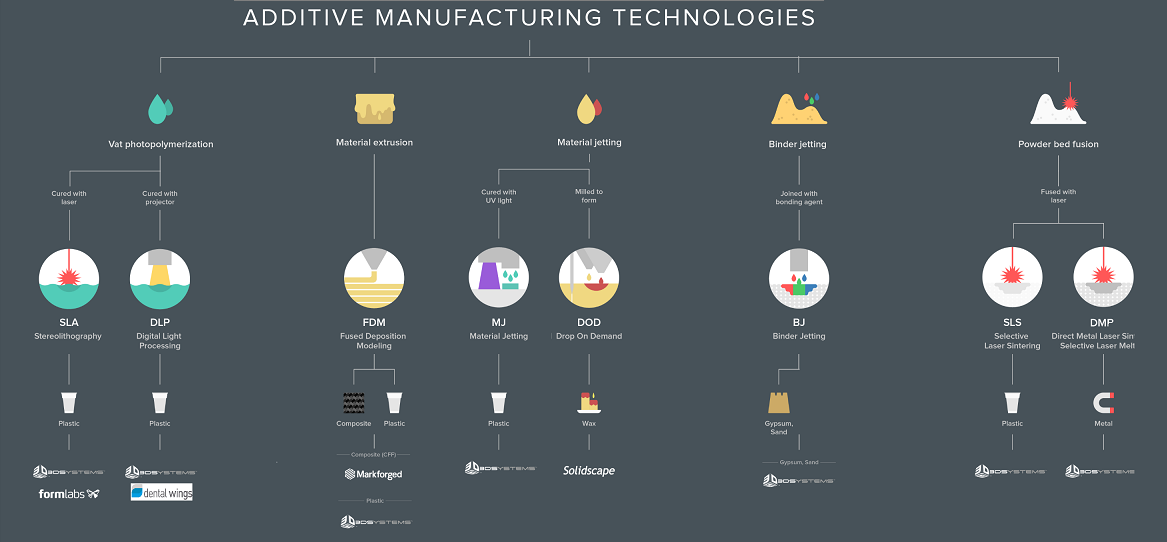

La manifattura additiva non è un fenomeno unitario, piuttosto una serie di processi e tecnologie (le principali delle quali sono nindicate come ASTM) che si applicano in diversi contesti.

- Schema di riferimento

[immagine: 3dhubs.com]

[immagine: 3dhubs.com]

- Descrizione

- Polimerizzazione > resine liquide selettivamente indurite tramite raggi uv/led (DLP) o laser (SLA).

- Estrusione > materiale solido fuso e depositato tramite ugello (FDM/FFF).

- Getto di materiale > goccioline di materiale fotosensibile deposte e solidificate per polimerizzazione a raggi UV (MJP) o per raffreddamento (DOD)

- Getto di colla > letto di polveri (di gesso) solidificate e colorate per incollaggio tramite getto

- Sinterizzazione > letto di di materiale in polvere plastica (SLS) o metallo (DMP) solidificato selettivamente tramite passaggio di raggio laser